El plástico es un material con alto contenido de polímero como componente principal. Está compuesto por resinas sintéticas y cargas, plastificantes, estabilizantes, lubricantes, pigmentos y otros aditivos. Se encuentra en un estado fluido durante la fabricación y el procesamiento para facilitar el modelado. Presenta una forma sólida cuando se completa el procesamiento.

El componente principal del plástico es la resina sintética. Las resinas reciben originalmente el nombre de lípidos secretados por animales y plantas, como colofonia, goma laca, etc. Las resinas sintéticas (a veces denominadas simplemente "resinas") se refieren a polímeros que no se han mezclado con varios aditivos. La resina representa alrededor del 40% al 100% del peso total del plástico. Las propiedades básicas de los plásticos están determinadas principalmente por las propiedades de la resina, pero los aditivos también juegan un papel importante.

¿Por qué se debe modificar el plástico?

La denominada "modificación plástica" se refiere al método de cambiar su rendimiento original y mejorar uno o más aspectos añadiendo una o más sustancias a la resina plástica, logrando así el propósito de ampliar su ámbito de aplicación. Los materiales plásticos modificados se denominan colectivamente "plásticos modificados".

Hasta ahora, la investigación y el desarrollo de la industria química del plástico ha sintetizado miles de materiales poliméricos, de los cuales solo más de 100 son de valor industrial. Más del 90% de los materiales resinosos comúnmente utilizados en plásticos se concentran en las cinco resinas generales (PE, PP, PVC, PS, ABS) En la actualidad, es muy difícil seguir sintetizando una gran cantidad de nuevos materiales poliméricos, que no es económico ni realista.

Por lo tanto, el estudio en profundidad de la relación entre la composición, la estructura y el rendimiento de los polímeros, y la modificación de los plásticos existentes sobre esta base, para producir nuevos materiales plásticos adecuados, se ha convertido en una de las formas eficaces de desarrollar la industria del plástico. La industria de los plásticos sexuales también ha logrado un desarrollo considerable en los últimos años.

La modificación plástica se refiere a cambiar las propiedades de los materiales plásticos en la dirección esperada por las personas a través de métodos físicos, químicos o ambos, o para reducir significativamente los costos, o para mejorar ciertas propiedades, o para dar a los plásticos nuevas funciones de los materiales. El proceso de modificación puede ocurrir durante la polimerización de la resina sintética, es decir, la modificación química, como copolimerización, injerto, reticulación, etc., también se puede realizar durante el procesamiento de la resina sintética, es decir, modificación física, como relleno, co-mezcla, mejora, etc.

¿Cuáles son los métodos de modificación plástica?

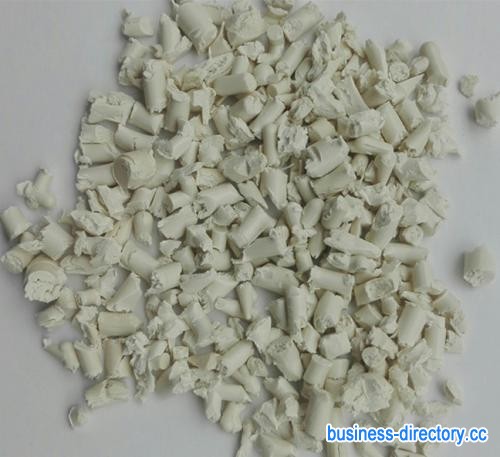

1. Modificación de relleno (relleno mineral)

Añadiendo polvo mineral inorgánico (orgánico) a plásticos ordinarios, se puede mejorar la rigidez, dureza y resistencia al calor de los materiales plásticos. Existen muchos tipos de cargas y sus propiedades son extremadamente complejas.

El papel de los rellenos de plástico: mejorar el rendimiento del procesamiento de plástico, mejorar las propiedades físicas y químicas, aumentar el volumen y reducir los costos.

Requisitos para aditivos plásticos:

(1) Las propiedades químicas son inactivas, inertes y no reaccionan adversamente con la resina y otros aditivos;

(2) No afecta la resistencia al agua, resistencia química, resistencia a la intemperie, resistencia al calor, etc. del plástico;

(3) No reduce las propiedades físicas del plástico;

(4) Puede llenarse en grandes cantidades;

(5) La densidad relativa es pequeña y tiene poco efecto sobre la densidad del producto.

2. Modificación mejorada (fibra de vidrio / fibra de carbono)

Medidas de refuerzo: mediante la adición de materiales fibrosos como fibra de vidrio y fibra de carbono.

Efecto de mejora: puede mejorar significativamente la rigidez, resistencia, dureza y resistencia al calor del material.

Efectos adversos de la modificación: Pero muchos materiales causarán una superficie deficiente y un menor alargamiento en la rotura.

Principio de mejora:

(1) Los materiales reforzados tienen mayor resistencia y módulo;

(2) La resina tiene muchas propiedades físicas y químicas inherentes excelentes (resistencia a la corrosión, aislamiento, resistencia a la radiación, resistencia instantánea a la ablación a alta temperatura, etc.) y propiedades de procesamiento;

(3) Después de que la resina se combina con el material de refuerzo, el material de refuerzo puede mejorar las propiedades mecánicas o de otro tipo de la resina, y la resina puede jugar el papel de unir y transferir la carga al material de refuerzo, de modo que el plástico reforzado tiene Excelentes propiedades.

3. Modificación de endurecimiento

Muchos materiales no son lo suficientemente resistentes y demasiado frágiles. Al agregar materiales con mejor tenacidad o materiales inorgánicos ultrafinos, se puede aumentar la tenacidad y el rendimiento a baja temperatura de los materiales.

Agente endurecedor: para reducir la fragilidad del plástico después del endurecimiento y mejorar su resistencia al impacto y alargamiento, se agrega un aditivo a la resina.

Agentes endurecedores de uso común, en su mayoría compatibilizadores de injertos de anhídrido maleico:

Copolímero de etileno-acetato de vinilo (EVA)

Elastómero de poliolefina (POE)

Polietileno clorado (CPE)

Copolímero de acrilonitrilo-butadieno-estireno (ABS)

Elastómero termoplástico de estireno-butadieno (SBS)

EPDM (EPDM)

4. Modificación retardante de llama (retardante de llama sin halógenos)

En muchas industrias, como los aparatos electrónicos y los automóviles, se requiere que los materiales sean ignífugos, pero muchas materias primas plásticas tienen un retardo ignífugo bajo. Se puede lograr un retardo de llama mejorado agregando retardadores de llama.

Retardantes de llama: también conocidos como retardadores de llama, retardadores de fuego o retardadores de fuego, aditivos funcionales que imparten retardo de llama a polímeros inflamables; la mayoría de ellos son elementos VA (fósforo), VIIA (bromo, cloro) y compuestos de ⅢA (antimonio, aluminio).

Los compuestos de molibdeno, compuestos de estaño y compuestos de hierro con efectos supresores de humo también pertenecen a la categoría de retardadores de llama. Se utilizan principalmente para plásticos con requisitos ignífugos para retrasar o prevenir la combustión de plásticos, especialmente plásticos poliméricos. Haz que se encienda más, se autoextingue y es difícil de encender.

Grado plástico ignífugo: de HB, V-2, V-1, V-0, 5VB a 5VA paso a paso.

5. Modificación de la resistencia a la intemperie (anti-envejecimiento, anti-ultravioleta, resistencia a bajas temperaturas)

Generalmente se refiere a la resistencia al frío de los plásticos a bajas temperaturas. Debido a la fragilidad inherente a las bajas temperaturas de los plásticos, los plásticos se vuelven frágiles a bajas temperaturas. Por lo tanto, generalmente se requiere que muchos productos plásticos usados en ambientes de baja temperatura tengan resistencia al frío.

Resistencia a la intemperie: se refiere a una serie de fenómenos de envejecimiento como decoloración, decoloración, agrietamiento, tiza y reducción de la resistencia de los productos plásticos debido a la influencia de condiciones externas como la luz solar, cambios de temperatura, viento y lluvia. La radiación ultravioleta es un factor clave para promover el envejecimiento del plástico.

6. Aleación modificada

La aleación plástica es el uso de métodos de mezcla física o injerto químico y copolimerización para preparar dos o más materiales en un nuevo material de alto rendimiento, funcional y especializado para mejorar el rendimiento de un material o tener ambasel propósito de las propiedades del material. Puede mejorar o mejorar el rendimiento de los plásticos existentes y reducir los costos.

Aleaciones plásticas generales: como PVC, PE, PP, PS se utilizan ampliamente, y la tecnología de producción se ha dominado en general.

Aleación de plástico de ingeniería: se refiere a la mezcla de plásticos de ingeniería (resina), que incluye principalmente el sistema de mezcla con PC, PBT, PA, POM (polioximetileno), PPO, PTFE (politetrafluoroetileno) y otros plásticos de ingeniería como cuerpo principal, y resina ABS. materiales modificados.

La tasa de crecimiento del uso de aleaciones de PC / ABS está a la vanguardia del campo de los plásticos. En la actualidad, la investigación de las aleaciones de PC / ABS se ha convertido en un foco de investigación de las aleaciones de polímeros.

7. Plástico modificado con fosfato de circonio

1) Preparación de compuesto de polipropileno PP / fosfato de circonio orgánico modificado OZrP mediante el método de fusión por fusión y su aplicación en plásticos de ingeniería

Primero, se hace reaccionar octadecil dimetil amina terciaria (DMA) con α-fosfato de circonio para obtener fosfato de circonio modificado orgánicamente (OZrP), y luego OZrP se mezcla en estado fundido con polipropileno (PP) para preparar compuestos PP / OZrP. Cuando se agrega OZrP con una fracción de masa del 3%, la resistencia a la tracción, la resistencia al impacto y la resistencia a la flexión del compuesto PP / OZrP se pueden aumentar en un 18,2%, 62,5% y 11,3%, respectivamente. en comparación con el material PP puro. La estabilidad térmica también se mejora significativamente. Esto se debe a que un extremo del DMA interactúa con sustancias inorgánicas para formar un enlace químico, y el otro extremo de la cadena larga está físicamente entrelazado con la cadena molecular de PP para aumentar la resistencia a la tracción del compuesto. La resistencia al impacto y la estabilidad térmica mejoradas se deben al PP inducido por fosfato de circonio para producir cristales β. En segundo lugar, la interacción entre el PP modificado y las capas de fosfato de circonio aumenta la distancia entre las capas de fosfato de circonio y mejora la dispersión, lo que aumenta la resistencia a la flexión. Esta tecnología ayuda a mejorar el rendimiento de los plásticos de ingeniería.

2) Nanocompuesto de alcohol polivinílico / fosfato de α-circonio y su aplicación en materiales ignífugos

Los nanocompuestos de alcohol polivinílico / fosfato de α-circonio se pueden utilizar principalmente para la preparación de materiales retardadores de llama. el camino es:

① Primero, se usa el método de reflujo para preparar α-fosfato de circonio.

② De acuerdo con la relación líquido-sólido de 100 mL / g, tome polvo de fosfato de α-circonio cuantitativo y dispersarlo en agua desionizada, agregue una solución acuosa de etilamina gota a gota bajo agitación magnética a temperatura ambiente, luego agregue dietanolamina cuantitativa y trátelo ultrasónicamente para preparar ZrP -OH solución acuosa.

③Disuelva una cierta cantidad de alcohol polivinílico (PVA) en 90 de agua desionizada para hacer una solución al 5%, agregue una solución acuosa cuantitativa de ZrP-OH, continúe agitando durante 6-10 horas, enfríe la solución y viértala en el molde para secar al aire a temperatura ambiente. Se puede formar una película delgada de aproximadamente 0,15 mm.

La adición de ZrP-OH reduce significativamente la temperatura de degradación inicial del PVA y, al mismo tiempo, ayuda a promover la reacción de carbonización de los productos de degradación del PVA. Esto se debe a que el polianión generado durante la degradación de ZrP-OH actúa como un sitio ácido de protón para promover la reacción de cizallamiento del grupo ácido PVA a través de la reacción de Norrish II. La reacción de carbonización de los productos de degradación del PVA mejora la resistencia a la oxidación de la capa de carbono, mejorando así el rendimiento retardante de llama del material compuesto.

3) Nanocompuesto de alcohol polivinílico (PVA) / almidón oxidado / fosfato de α-circonio y su papel en la mejora de las propiedades mecánicas

Se sintetizó fosfato de Α-circonio mediante el método de reflujo sol-gel, modificado orgánicamente con n-butilamina, y se mezclaron OZrP y PVA para preparar nanocompuestos de PVA / α-ZrP. Mejora eficazmente las propiedades mecánicas del material compuesto. Cuando la matriz de PVA contiene 0,8% en masa de α-ZrP, la resistencia a la tracción y el alargamiento a la rotura del material compuesto aumentan en un 17, 3% y 26. En comparación con el PVA puro, respectivamente. 6%. Esto se debe a que el hidroxilo α-ZrP puede producir un fuerte enlace de hidrógeno con el hidroxilo molecular del almidón, lo que conduce a propiedades mecánicas mejoradas. Al mismo tiempo, la estabilidad térmica también se mejora significativamente.

4) Material compuesto de poliestireno / fosfato de circonio orgánico modificado y su aplicación en materiales nanocompuestos de procesamiento a alta temperatura

El α-fosfato de circonio (α-ZrP) se apoya previamente con metilamina (MA) para obtener la solución de MA-ZrP, y luego la solución de p-clorometil estireno (DMA-CMS) sintetizada se agrega a la solución de MA-ZrP y se agita a a temperatura ambiente 2 d, el producto se filtra, los sólidos se lavan con agua destilada para detectar que no hay cloro y se secan al vacío a 80ºC durante 24 h. Finalmente, el material compuesto se prepara mediante polimerización en masa. Durante la polimerización en masa, parte del estireno entra entre los laminados de fosfato de circonio y se produce una reacción de polimerización. La estabilidad térmica del producto se mejora significativamente, la compatibilidad con el cuerpo del polímero es mejor y puede cumplir con los requisitos del procesamiento a alta temperatura de materiales nanocompuestos.